Nagy örömömre szolgál, hogy túlélőkéses blogomat lelkesen olvassátok, ezért az egyik legnépszerűbb témáról, a hőkezelésről írok Nektek dióhéjban. Sőt, azt hiszem sikerült olyan érthetően megfogalmaznom, hogy mi történik edzéskor, hogy ha az egyetemen is így tanították volna, talán meg is értettem volna...

Mi a hőkezelés, és miért van rá szükség?

Már az elején megjegyzem, hogy a téma egy külön tudományterület, teljes részletességében nem áll módunkban vizsgálni, és úgy gondolom, ez nem is egy blog feladata, azonban a főbb összefüggésekre érdemes rávilágítanunk.

A hőkezelés célja a fémek, ötvözetek bizonyos alaptulajdonságainak, többnyire mechanikai tulajdonságainak módosítása (például keménység, szívósság -ezek viszonyáról később írok még!, ezen kívül rugalmasság, hajlékonyság stb.). Ezek a tulajdonságok erősen függnek a rendszerben lévő atomok elrendeződésétől, melyet széles tartományban tudunk változtatni hőkezelés segítségével.

Mi, késkészítők természetesen acéllal dolgozunk, mely nem más, mint legfeljebb 2,1% szenet tartalmazó vasötvözet. Az ennél nagyobb széntartalmú vasötvözeteket egyébként öntöttvasaknak nevezzük, ezekkel nem foglalkozunk. A szénen kívül természetesen más ötvözők is szerepelhetnek a rendszerben, például: króm, nikkel, molibdén, vanádium, titánium stb. és ezek különböző variációi, a lehetőségek száma végtelen. Az ötvözők minőségét és mennyiségét sok tényező határozza meg, például az alkalmazási köre, a felhasználás során az anyagot érő terhelések, korrózióval szembeni ellenállás. Gondoljunk csak bele, mennyire különböző egy tengerparti, sós és párás környezetben lévő acél, és egy zárt, fűtött térben lévő acél korróziós igénybevétele. Általánosságban elmondható, hogy a több ötvözőt tartalmazó acélok bizonyos -esetleg több- tulajdonsága jelentős mértékben nő, sajnos ugyanez az összefüggés az anyag beszerzési árára is érvényes.

A hőkezelés lényege az, hogy a fémet felmelegítik egy adott hőmérsékletre, ott hőntartják, majd meghatározott sebességgel lehűtik. Hőkezelés során a fém mindig szilárd halmazállapotú (helyenként sem ömlik meg!), az eljárás során összetétele (rendszerben lévő anyagok mennyisége) nem változik, legfeljebb a felszíni rétegekben -erről később bővebben. Egyszerű és szemléletes a sütemények sütéséhez hasonlítani a hőkezelést, a szó szoros értelmében ugyanazt csináljuk sütéskor a tésztával, mint az acéllal hőkezelés során, nevezetesen megváltoztatjuk az anyag mechanikai tulajdonságait.

A hőkezelés céljától függően megkülönböztetünk eljárásváltozatokat, a klasszikus felosztás szerint ezek:

1) Lágyítás: A képlékenyen hidegen alakított fémnek az alakítás következményeitől való mentesítését jelenti. Gyakorlatilag arra jó, hogy egy könnyen megmunkálható anyagot kapjunk, melyet kisebb erővel tudunk alakítani, forgácsolni.

2) Edzés: Az edzés célja az, hogy az acél szövetét a kívánt mértékben keménnyé (martenzites szövetszerkezetűvé) tegyék. Ez keménységnövelés úgy érhető el, hogy nagy hőmérsékleten, kb 950-1050°C-on adott ideig hőntartjuk az acélt, majd hirtelen, valamilyen hűtőközegben (víz, olajos szuszpenzió, olaj, sófürdő stb.) lehűtjük. Ez a gyors, maximum néhány másodperc alatt bekövetkező hőmérsékletváltozás robbanásszerű átalakulást eredményez az anyag belsejében, melynek hatására az felkeményedik. Ez azért lehetséges, mivel a vasnak úgynevezett allotróp módosulatai vannak, azaz a hőmérséklet függvényében eltérő a vasatomok által alkotott rács szerkezete. Amikor felhevítjük az anyagot 1000°C körüli hőmérsékletre, akkor az atomok által alkotott rács lapköbös, azaz a fémrácsot olyan kockák alkotják melyeknek nyolc sarokpontján és a kocka lapjainak közepén helyezkednek el az atomok. Lehűtve viszont a fémrácsot olyan kockák alkotják melyeknek nyolc sarokpontján és a kocka közepén (belsejében) helyezkednek el az atomok. Előbbit ausztenitnek, utóbbit ferritnek hívjuk. A két rács ún. rácsátbillenéssel alakul át egymásba. Mivel a ferrit a rácsnak több helyre van szüksége, ezért hatalmas belső nyomás (feszültség) épül fel, mely keménységnövekedést eredményez, hasonlóan a gumiabroncshoz, mely sokkal keményebb ha benne nagy a nyomás. Az ilyenkor keletkező elrendeződést martenzites szövetszerkezetnek hívjuk. Ez a szövetszerkezet nagyító alatt jellegzetes, tűs képet mutat, a hirtelen átalakulás miatt sok belső feszültséget okozva "fagy be", nagy keménységet és rideg viselkedést eredményezve.

3) Normalizálás (megeresztés): Tudományosan: a szerkezeti acélok egyik leggyakrabban alkalmazott hőkezelése. A mechanikai tulajdonságokat azáltal javítja, hogy finomszemcsés ausztenitből finomszemcsés perlitet hoz létre. A normalizálás A3 ill. A1 fölött 20–50 °C-on történő izzításból és levegőn való lehűtésből áll. Mit is jelent ez? Normalizálni általában edzés után szoktunk. A kialakult belső feszültséget (mely nyomásnak is felfogható) csökkenteni tudjuk, ha kevésbé nagy hőmérsékletre melegítjük, 1-2 óráig hőntartjuk, majd lassan hűtjük az acélt. Hasonló ez ahhoz, ahogy mi is ellazulunk egy kellemesen meleg termálvízben, a mi belső feszültségeink is leépülnek közben... A lényeg, hogy a szén diffúzió révén egyenletesen, kis szemcsékben oszlik el az anyagban, ezáltal csökkentve a belső nyomást. Az anyagunk így szívósabb, azaz jobb energiaelnyelő képességű lesz, nehezebben törik el.

Az edzés és megeresztés műveletét együttesen nemesítésnek nevezzük.

Elöljáróban ennyit gondoltam a hőkezelésről, tényleg pár mondatban, de szerintem érthetően. Ha bármi kérdésetek, véleményetek van, kommenteljetek!

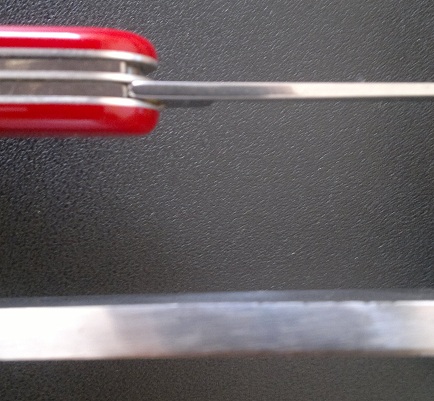

Kis különbség...

Kis különbség...